Kivo-Gruppe rüstet "Jungspund" um

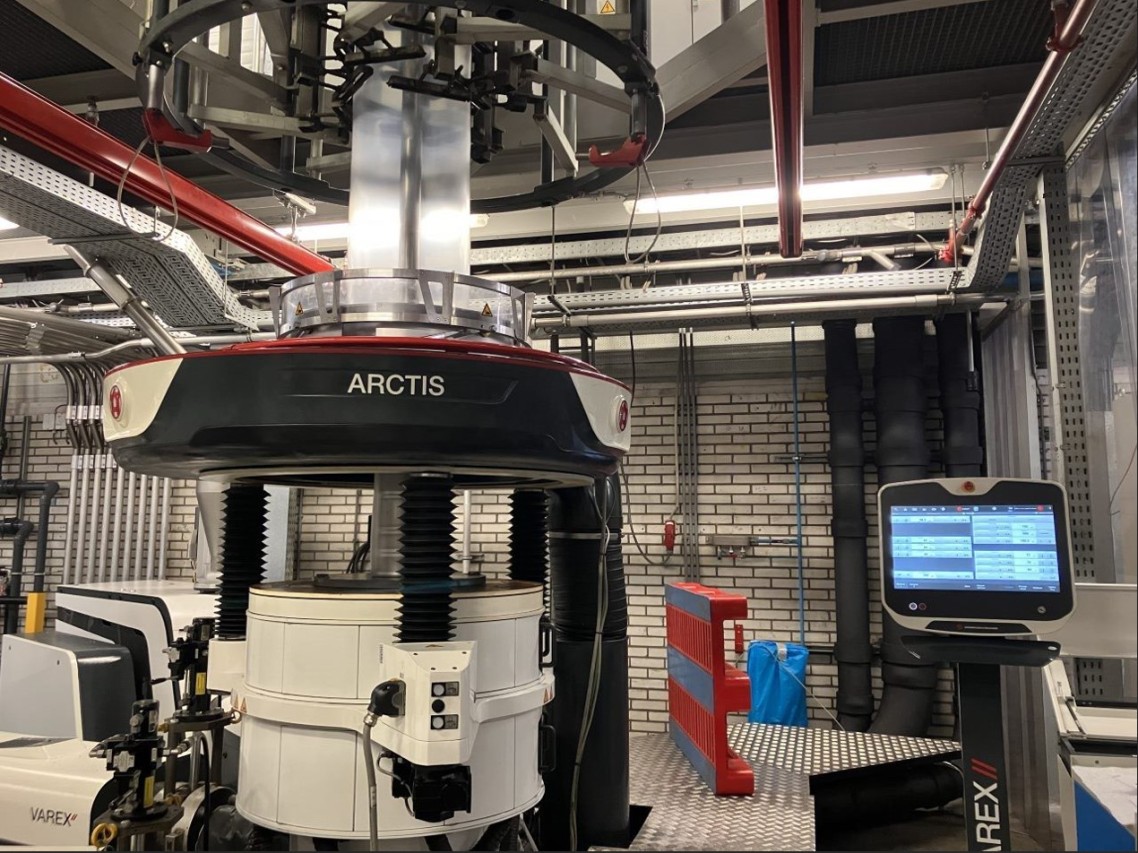

Kivo ist einer der führenden europäischen Hersteller von hochentwickelten Folienprodukten für Lebensmittel- und Industrieverpackung mit großem Fokus auf die Re-Integration von selbst produziertem PCR. In seinem Werk in Volendam verfügt Kivo über insgesamt 10 OPTIMEX- und VAREX-Anlagen sowie über eine Reihe von Druckmaschinen, darunter NOVOFLEX und MIRAFLEX, die die hochmoderne Fabrikation für flexible Verpackungen ergänzen. In diesem Artikel stellen wir die Nachrüstung einer VAREX aus 2015 vor.

Kivo hatte bereits Retrofit-Erfahrung und kannte die Vorteile einer Nachrüstung aus früheren Retrofit-Projekten, bei denen Maschinen nachgerüstet oder abgekündigteTeile ersetzt worden waren. Die Erwartungen waren daher von Anfang an hoch. Das Hauptziel bestand darin, die Leistung der gewählten Anlage, einer VAREX aus dem Jahr 2015, zu erhöhen, die vor allem für die Herstellung von Inlinern für Papiersäcke verwendet wird. Die Stillstandszeit des Retrofits sollte dabei so gering wie möglich gehalten werden. Die Herausforderung für diese spezielle Maschine war die sehr breite und hoch standardisierte Produktpalette für Lebensmittelanwendungen, was bedeutete, dass Maßnahmen zur Leistungssteigerung die Rezeptur nicht beeinträchtigen durften. Die Maschinentechnik musste also die ganze Arbeit leisten!

EFFIZIENTE LÖSUNG

Im Rahmen der Beratung zur Nachrüstung wurden mehrere Maßnahmen simuliert und mit den Experten von Kivo diskutiert. Ein Prozess, der allen Nachrüstungs-Projekten gemein ist: Alle Optionen werden untersucht und simuliert, um das optimale Kosten-Nutzen-Verhältnis zu erreichen. Für die VAREX erwies sich der Austausch des vorhandenen Kühlringeinsatzes als die richtige Maßnahme, um mit gleichem Personaleinsatz und gleicher Produktionsfläche mehr aus der vorhandenen Maschinen herauszuholen. Die verbesserte Effizienz und Produktivität machte sich in der gesamten auf dieser Anlage hergestellten Produktpalette bemerkbar, von schmalen Schlauchlinern bis hin zu breiten einbahnigen Folien. Für den breiten Folienbereich wurden zwei Luftringeinsätze eingeführt, die die beiden ursprünglichen Luftringeinsätze ersetzen. Die Ergebnisse waren mehr als überzeugend: Die Blasenstabilität konnte durch den Umbau wesentlich verbessert werden. Die meisten Produkte, die auf der Anlage laufen, können diese Verbesserung in einen um 30 % höheren Output umsetzen. Bei den kleineren Formaten, die mit hoher Bahngeschwindigkeit laufen, wurde der Ausstoß um etwa 15 % gesteigert. Ein Vorteil zu den bisherigen Generationen von Hochleistungs-Kühlringen, die nur bei Produkten mit mittleren oder hohen Blow-up Ratios (BUR) eine messbare Leistungssteigerung aufzeigten. Die neue, hochmoderne Technologie von Windmöller & Hölscher setzt sich konsequent darüber hinweg und zeigt Leistungssteigerungen für das gesamte BUR-Spektrum einer typischen Blasfolienanlage.

SCHNELLE & EINFACHE REALISIERUNG

Einer der Erfolgsfaktoren bei diesem Projekt war der reibungslose Ablauf von der Bestellung bis zur Umsetzung. Die Beratungsphase dauerte etwa 6 Wochen, der Wechsel von austauschbaren Teilen wie den Luftringeinsätzen bedeutete, dass keine besondere Installationszeit erforderlich war. Das erfahrene Kivo-Team war in der Lage, die Umstellung im Rahmen eines normalen Produktwechsels in nicht mehr als zwei Stunden selbst durchzuführen. Für Kivo bedeutet die Umrüstung, dass mit denselben verfügbaren Ressourcen mehr hochwertige Verpackungsfolien für Babynahrung hergestellt werden können, wobei die höchsten Standards für Hygiene und Lebensmittelsicherheit eingehalten werden. Das Ergebnis ist eine bessere Wirtschaftlichkeit und Effizienz der Folie, die Hand in Hand mit der Nachhaltigkeit geht.

NACHHALTIGKEIT

Kivo war in der Lage, die vorhandenen Anlagen durch den Einsatz einer effektiveren Technologie effizienter zu nutzen. Eine Produktionssteigerung dieser Größenordnung wäre nur mit erheblichen Erweiterungen des Maschinenparks und der Produktionsfläche, sowie mit einem wesentlich höheren Verbrauch an Produktionsmitteln und natürlichen Ressourcen möglich gewesen. Die Umrüstung war ohne Zweifel ökonomisch und ökologisch die beste Entscheidung.

Gibt es mehr Nachrüstungspotential? Auf jeden Fall! Das gilt für die bei Kivo installierten Anlagen genauso, wie für die meisten Anlagen, die weltweit in Produktionshallen stehen. Unsere bahnbrechenden Entwicklungen in der Hochleistungs-Kühlringtechnologie der letzten Jahre sind ein Nachrüstungspotential besonders dann für jüngere Maschinen, wenn die Blasenstabilität ein limitierender Faktor ist. Die Ergebnisse dieses Retrofits überzeugten Kivo sich mit weiteren Retrofits auseinander zu setzen.

NACHWORT

Eine bessere Effizienz oder Leistungssteigerung ist ein typisches Ziel der Nachrüstung. Doch so individuell wie unsere Kunden sind, so individuell ist auch die Retrofit-Maßnahme selbst. Die richtigen Lösungen sind abhängig von der jeweiligen Maschine und ihren Eigenschaften, den hergestellten Produkten und der jeweiligen Zielsetzung. Eine gründliche Analyse und Beratung ist daher unerlässlich, um die richtige Lösung mit dem besten Kosten-Nutzen-Verhältnis zu finden. Eine erste Maßnahmen- und Kosteneinschätzung erhalten sie bei uns kostenfrei. Für Windmöller & Hölscher Maschinen, wie auch Fremdfabrikate. Und im Übrigen: Dass Retrofits nur etwas für Maschinen aus der "Steinzeit" sind, ist ein Vorurteil, das schon lange nicht mehr stimmt!

Das Kivo und W&H Team nach dem erfolgreichen Retrofit

Hochleistungs-Kühlringeinsatz für große Formate mit Stabilisatoren.

Hochleistungs-Kühlringeinsatz für schmale Formate.