„AUS ALT MACH NEU“ – NACHRÜSTUNG ALS CHANCE FÜR DEN BESTEHENDEN MASCHINENPARK

Die Technik in der Extrusion entwickelt sich stetig weiter, Innovationszyklen werden mit zunehmender Digitalisierung kürzer. Gleichzeitig steigt der Marktdruck: Materialkosten und Ausschuss-Raten müssen gesenkt und Qualität gesteigert werden, um wettbewerbsfähig zu bleiben. Zunehmender Fachkräftemangel und steigende Energiekosten sind – mehr denn je - weitere Treiber für ein Retrofit.

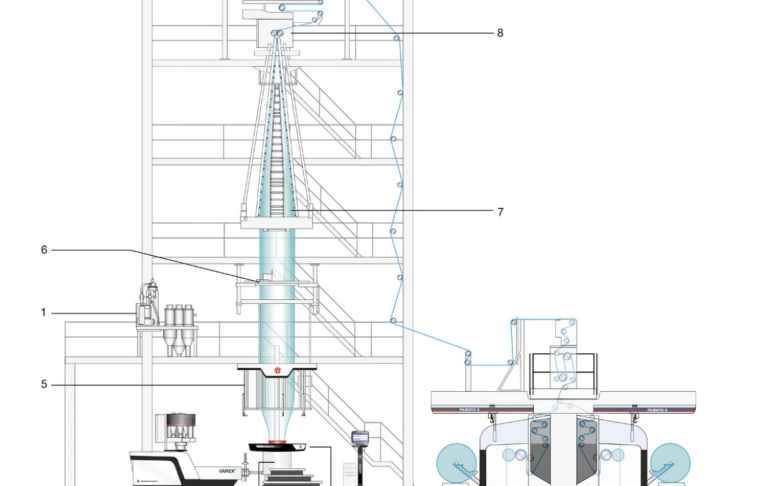

Doch nicht immer lohnt es sich, für den nächsten Innovationsschritt eine neue Anlage anzuschaffen. Nachrüstlösungen sind eine valide Option, die stetige Weiterentwicklung und Kosteneffizienz verbinden. Windmöller & Hölscher bietet daher modulare Nachrüstlösungen für Blas- und Gießfolienanlagen aus eigener Produktion, aber auch für Maschinen anderer Hersteller, an. Das Ergebnis: Bei Blasfolienanlagen kann beispielsweise bis zu 60 % mehr Ausstoßleistung bei gleicher oder besserer Qualität erreicht werden - und dass bei einem reduzierten Energieeinsatz.

Vorteile einer Nachrüstung

- Erweiterung Produktportfolio

- Steigerung Produktivität & Qualität

- Nachhaltigere Produktion

- Optimierung der Effizienz

Nachhaltigkeit und Energieeffizienz

Ganz aktuell, in Zeiten der Energiekrise, tritt besonders ein Ziel in den Vordergrund: die Maximierung der Energieeffizienz, um die Zukunft der eigenen Produktion sicher stellen zu können.

Und obwohl die Folien-Extrusion ein sehr energieintensiver Vorgang ist, gibt es verschiedene gute Ansätze und Nachrüstlösungen im Bereich der Hard- und Software, um den Energie- und Rohstoffeinsatz deutlich zu reduzieren. Dabei bedingen sich die Einsparung von Energie und der Verbrauch von Rohstoffen positiv und führen insgesamt zu einer nachhaltigeren Produktion.

Hierbei lassen sich zwei wesentliche Prozessfenster während der Extrusion unterscheiden: Der Anfahr- und der Produktionsprozess. Jeder dieser beiden Prozesse bietet verschiedene Potentiale für eine effizientere Produktion. Einige mögliche Ansätze sollen hierzu im Folgenden kurz beschrieben werden.

Optimierung während des Anfahrprozesses

Während des Anfahrprozesses schneller den Status der Gutproduktion zu erlangen, bedeutet im Umkehrschluss auch eine Reduzierung der eingesetzten Energie. Hier bieten sich Nachrüstungen entsprechender Automationsmodule an, die die Umstellzeiten deutlich verringern. So reduziert das Modul PROFILE BOOSTER die Umstellungszeiten um bis zu 60%. Der von W&H zu K Messe 2019 präsentierte Anfahrassistent TURBOSTART entlastet den Maschinenbediener und bringt bis zu 50 % Zeitersparnis, bei gleichzeitiger Erhöhung der Bedienersicherheit. EASY Change und TURBOCLEAN sind weitere Nachrüstmodule, welche den Anfahr- und Umstellprozess beschleunigen und somit Energiekosten reduzieren.

Alle genannten Module vereinfachen zudem die Bedienbarkeit der Anlage. Gerade im Kontext eines weltweit vorherrschenden Fachkräftemangels ist dies ein weiterer wichtiger Aspekt.

Optimierungen während des Produktionsprozesses

Auch während des Produktionsprozesses gibt es verschiedene Ansätze und Lösungen, um energieeffizienter zu produzieren. So sollten z.B. ältere Antriebstechniken durch neueste Systeme ersetzt werden. Als Ersatz älterer Extruder – bspw. an bestehenden Mono-Anlagen - bietet unser autarker Extruder die Möglichkeit, einer besseren Schmelze-Homogenisierung bei gleichzeitig reduziertem Stromverbrauch. Ferner kann ein Umbau alter Gleichstromantriebe auf neueste Drehstromtechnik zu einer Energieersparnis beitragen.

Der Tausch eines Blaskopfes führt zu einer besseren Folienqualität bei reduzierten Anfahr- und Umstellzeiten. Hinzu kommt eine höhere Flexibilität mit Bezug auf eine Schichtdickenreduzierung, ein weiterer wichtiger Aspekt einer effizienten, rohstoffsparenden Produktion.

Darüber hinaus ist eine Betrachtung der verbauten Kühlringtechnologie sehr sinnvoll. Durch eine optimierte Luftzuführung im Kühlringgehäuse kann einerseits eine entsprechende Leistungssteigerung generiert werden. Gleichzeitig kann aber auch die Leistung der Kältemaschine reduziert werden, da durch die clevere und optimierte Luftverteilung im W&H ARCTIS Kühlring die Kälteleistung des Chillers entsprechend angepasst werden kann.

Neben der Energiereduzierung und Produktionsoptimierung spielt die Verarbeitung von Kunststoff-Rezyklaten im Rahmen der Kreislaufwirtschaft eine große Rolle bei der Nachrüstung bestehender Anlagen. Neuere Technologien ermöglichen eine einfachere und produktivere Verarbeitung von Rezyklaten - auch hier können Nachrüstungen einen deutlichen Beitrag leisten und bestehende Anlagen fit für die Zukunft machen.

Besonders gefragt ist auch die Digitalisierung von Maschinen und Prozessen und dementsprechend das Nachrüsten mit dem neuen W&H IoT System RUBY, das digitale Daten mit Prozesswissen verknüpft, um den Produktionsprozess zu optimieren und dadurch nachhaltiger und effizienter produzieren.

Optimierung des Produktportfolios

Durch die sich kontinuierlich ändernden Anforderungen an flexible Verpackungen ist es für Hersteller notwendig ihr Produktportfolio anzupassen. Damit auch ältere Maschinen Teil der zukünftigen Wertschöpfung sein können. Nachgerüstete Maschinen werden so nicht nur auf den derzeitigen technischen Stand gebracht, sondern an die kundenspezifischen Marktanforderungen angepasst.

Prinzipiell kann festgehalten werden, dass jede Nachrüstung den Lebenszyklus einer Maschine verlängert. Mit jedem Nachrüst-Projekt wird somit ein aktiver Beitrag für mehr Nachhaltigkeit geleistet!

Vorteile von Nachrüstungen

Nachrüstungen machen es Anlagenbetreibern möglich, flexibel und vor allem schnell auf Markttrends zu reagieren. Neben der Portfolioerweiterung sind es vor allem Produktivitäts- und Effizienzsteigerungen, die Nachrüstungen so interessant machen.

Dabei zeichnen sie sich vor allem durch ihre extrem kurzen Amortisationszeiten und sehr geringe Stillstandzeiten für die Dauer der Umbaumaßnahmen aus. Zudem erhöhen moderne Retrofits oftmals die Sicherheit und Qualität für den Produktionsbetrieb. Zu den klassischen Nachrüstlösungen in der Extrusion zählen:

- Produktergänzungen mit Profilmess- und Regelsystemen, bestehend aus einem Kühlring mit integrierter Profilregelung und einer entsprechenden Profilmessung

- Produkterweiterungen wie bei einer VAREX II mit der W&H-eigenen MDO-Stretching-Unit

- Leistungssteigerungen durch neue Kühlringkonzepte oder

- der Austausch von obsoleten Bauteilen zur langfristigen Sicherstellung der Produktion.

Trotz der aktuell weltweiten vorherrschenden Liefer- und Beschaffungskrise berichten viele unserer Kunden von Kapazitätsengpässen. Diese lassen sich kurzfristig mit einer Kühlring-Nachrüstung beheben.

Beispiele aus der Praxis

Es gibt viele Beispiele, die aufzeigen, wie erfolgreich Nachrüstungen in der Praxis sein können. So ersetzen wir Alt-Folienwickler gegen neue Wickler, wodurch nicht nur die Folienqualität, sondern auch die Betriebssicherheit erhöht werden.

Bei unserem spanischen Kunden Gaviplas haben wir an einer bestehenden Maschine einen MULTICOOL Kühlringumbau durchgeführt, wodurch sich die Leistung der Anlage um bis zu 20 % gesteigert hat.

Unter dem Aspekt einer nachhaltigen Produktion hat sich die Firma Plastigaur in Spanien dazu entschieden, eine bestehende 5 Schicht VAREX II Anlage mit einem MDO nachzurüsten. Das Ziel des Kunden mit dieser Nachrüstung war es, PET durch gerecktes PE zu ersetzen, um somit ein recycelbares Laminat zu erzeugen.

Unser Kunde Mondi in den USA, rüstete seine bestehende VAREX nach 23 Jahren umfangreich nach. Dies sind nur einige Beispiele aus den erfolgreichen 3.500 Nachrüstungen, die wir in den letzten 15 Jahren durchgeführt haben.

EINFACHE ANBAHNUNG UND GENAUE PROGNOSEN

Meist treten unsere Kunden mit einer konkreten Anfrage an uns heran oder bitten uns um unsere Einschätzung, wie sich zum Beispiel die Produktionsleistung mit Retrofits noch verbessern ließe. Häufig reicht ein einfaches Produktionsprotokoll der Hauptprodukte aus. Auf dessen Basis ermitteln unsere W&H Retrofit-Experten entsprechende Vorschläge, inklusive der verbundenen Potentiale, welche dann gemeinsam mit dem Kunden bewertet und entsprechend umgesetzt werden. Dieser Prozess ist einfach und hat sich in den letzten 15 Jahren bewährt. Unsere Kunden schätzen die klaren Prognosen, die wir oftmals übertreffen. Denn bei W&H Services sind wir auf Nachrüstungen spezialisiert. Dank unseres tiefen Praxiswissens und verfahrenstechnischen Know-hows, können wir unsere Kunden individuell beraten und begleiten sie bis zur erfolgreichen Umsetzung. Nachgerüstet werden einzelne Maschinenteile oder der gesamte Maschinenpark. Denn oftmals folgt nach einem erstmaligen Retrofit gleich der Folgeauftrag.

W&H Services

Die Montage und Betreuung der Modernisierungen und Nachrüstungen erfolgt durch unser eigenes Vertriebs- und Servicenetzwerk. In 12 W&H Servicecenter sind über 350 erfahrene Mitarbeiter weltweit im Einsatz. Unsere Kollegen sorgen für einen reibungslosen Ablauf, kurze Stillstandzeiten und eine schnelle Wiederinbetriebnahme. Ganz unserem W&H Services Leitsatz folgend „Because we care – about better performance“.

Die Vorteile der Modernisierung bestehender Maschinen mit Hard- und Software liegen also auf der Hand: Einfache Anbahnung und genaue Prognose der gewünschten Zielstellung machen die Planung einfach. Kurze Stillstandzeiten während der Maßnahmen und günstigere Anschaffungskosten im Vergleich zu einer Neumaschine sprechen für sich. Das Ergebnis ist eine Optimierung in den gewünschten Bereichen, die die Lebensdauer einer Anlage deutlich verlängern. Sprechen sie uns an, wir helfen Ihnen gerne weiter!

Nehmen Sie unverbindlich Kontakt auf!